Der Industrieroboter (IR) ist im Maschinenbau das Herzstück in der Automatisierungstechnik.

Inhaltsverzeichnis

- Wie ist der Industrieroboter aufgebaut?

- Welche Industrieroboter sind auf dem Markt erhältlich?

- Industrieroboter, die auf serieller Kinematik basieren

- Industrieroboter, die per paralleler Kinematik angetrieben werden<

heinz mayer GmbH Maschinenbau arbeitet mit den renommiertesten Herstellern von Industrierobotern aus Deutschland, Europa und Asien zusammen. Gemeinsam mit unseren Kunden entwickeln wir maßgeschneiderte Automatisierungslösungen.

Für die jeweilige Handhabung, Montage und Bearbeitung in den unterschiedlichen industriellen Bereichen lassen sich die universell einsetzbaren Industrieroboter individuell programmieren. Zeitaufwendige Arbeitsschritte und vielschichtige Anwendungen können so durch die einmalig eingerichtete Programmierung automatisiert durchgeführt werden.

Die bedeutendsten Roboter-Hersteller, mit denen die heinz mayer GmbH Maschinenbau kooperieren:

- FANUC

- KUKA

- ABB

- STÄUBLI

- MITSUBISHI

Wie ist der Industrieroboter aufgebaut?

Komponenten des Industrieroboters sind die Steuerung der Roboterarm, auch Manipulator genannt, und der Effektor, wie beispielsweise das Werkzeug oder der Greifer. Zusätzlich können die Roboter mit diversen Sensoren ausgestattet werden, die einen variablen Arbeitsprozess ermöglichen.

Der Industrieroboter wird mittels serieller oder paralleler Kinematik, die die physische Umsetzung der Nutzlast, die räumliche Zuordnung von Werkzeug und Werkstück und die Funktion des Industrieroboters selbst herstellt, gelenkt.

Die Kinematik ist ein Bereich der mechanischen Physik und erklärt eine Bewegung von Körpern, die geometrisch mit den Größen Ort, Zeit, Geschwindigkeit und Beschleunigung beschrieben wird. Die kinematische Kette eines Industrieroboters dokumentiert, wie zwei feste Körper kinetisch miteinander verbunden sind.

Mit der Robotersteuerung und entsprechender Programmierung kann man die Bewegung des Industrieroboters steuern und zugleich überwachen. Der Roboterarm ( Manipulator ) setzt sich also aus mehreren starren Gliedern zusammen, die durch Dreh- und Schubgelenke miteinander gekoppelt sind. Der Roboterarm stellt genau genommen ein Handhabungssystem oder Handlingsystem dar. Die interne Sensorik kontrolliert die Positionierung der Kinematik. Das Greifsystem oder der Greifer ( Effektor ) verbindet Industrieroboter und Werkstück. Durch externe Sensorik werden dem Industrieroboter Informationen die Zustände über die Arbeitsumgebung übermittelt.

Welche Industrieroboter sind auf dem Markt erhältlich?

Industrieroboter gibt es in verschiedensten Bauarten und von diversen Herstellern auf dem Markt. Die standardisierten Grundmaschinen werden für die spezifische Anwendung mit dem entsprechenden Werkzeug für die geforderte Aufgabenstellung ausgerüstet.

Industrieroboter werden mit verschiedener Kinematik hergestellt, die sich in seriell und parallel unterteilt:

- Serielle Kinematik

- Parallele Kinematik

Bei der seriellen Kinematik werden Teile von Roboterarmen und Rotationsachsen miteinander verknüpft und aneinandergereiht. Die auf parallele Kinematik basierenden IR sind mit mehreren Schubgelenken ausgestattet, die in Abhängigkeit mit einem flexiblen Werkzeugträger agieren.

Industrieroboter, die auf serieller Kinematik basieren

Industrieroboter, die mit serieller Kinematik arbeiten, werden auch als Gelenkarmroboter oder Knickarmroboter bezeichnet. Zu Ihnen gehören 5-Achs-Knickarmroboter ✓ 6-Achs-Knickarmroboter ✓ 7-Achs-Knickarmroboter ✓ Dualarmroboter ✓ Palettierroboter ✓ SCARA-Roboter ✓ und Portalroboter ✓.

- 5-Achs-Knickarmroboter

- 6-Achs-Knickarmroboter

- 7-Achs-Knickarmroboter

- Dualarm-Roboter

- SCARA-Roboter

- Portalroboter

- Palettierroboter

Gelenkarmroboter

Knickarmroboter sind dreidimensional beweglich und erfüllen höchste Ansprüche an Flexibilität und Beweglichkeit im Umgang mit dem Werkstück. Mit modernster Steuerungstechnik führen die Gelenkarmroboter mit Greifer oder einem anderem Werkzeug als Effektor, technisch anspruchsvolle Arbeitsschritte exakt und effektiv aus.

Zu den Gelenkarmrobotern zählen der 5-Achs-Roboter, 6-Achs-Roboter, 7-Achs-Roboter und Dualarm-Roboter sowie SCARA-Roboter, Portalroboter und Palettierroboter.

5-Achs-Roboter, 6-Achs-Roboter, 7-Achs-Roboter und Dualarm-Roboter

Der 5-Achs-Knickarmroboter mit seinen 5 Rotationsachsen, wie der 6-Achs-Knickarmroboter mit 6 Rotationsachsen, verfügt über eine Beweglichkeit im Produktionsprozess, die der menschlichen Wendigkeit nachempfunden ist. 7-Achs-Knickarmroboter mit 7 Achsen sowie der Dualarm-Roboter mit zwei 7-achsigen Roboterarmen, die an einer Rotationsachse befestigt sind kommen bei spezifischen Anwendungen zum Einsatz. Mit 5-Achs-Roboter, 6-Achs-Roboter, 7-Achs-Roboter und Dualarmroboter sind im höchsten Maß Freiheitsgrade geboten, mit denen sich annähernd jeder Fertigungsprozess realisieren lässt.

- 5-Achs-Roboter

- 6-Achs-Roboter

- 7-Achs-Roboter

- Dualarm-Roboter

Großer Vorteil der Mehrachs-Roboter: Die Mehrachs-Roboter können sich frei im dreidimensionalen Arbeitsraum bewegen und erschließen mit ihren Freiheitsgraden Flächen, die nicht nur parallel zu einer Arbeitsebene sind.

Der SCARA Roboter - horizontaler Gelenkarmroboter mit 4 Achsen

Der SCARA Roboter trägt aufgrund seinem dem menschlichen Arm nachempfundenen Aufbau auch die Bezeichnung horizontaler Gelenkarmroboter. SCARA steht für Selective Compliance Assembly Robot Arm - Roboterarm für selektive Compliance Montage.

Dieser Typ Roboter setzt sich meist aus vier Achsen sowie vier Freiheitsgraden zusammen. Die ersten beiden Achsen führen eine Rotation aus, die 3. und 4. Achse können rotieren und zugleich eine lineare Bewegung durch die verbaute Kugelrollspindel ausführen. Die Freiheitsgrade beschreiben voneinander unabhängige, frei wählbare Möglichkeiten der Bewegung des Roboterarms. An der sogenannten Z-Achse wird wird das Werkzeug, meist ein Greifer, installiert.

SCARA Roboter zeichnen sich durch ihre Schnelligkeit und in ihrer Genauigkeit der sich wiederholenden ausführenden Bewegung aus. Dieser Typ Industrieroboter ist die perfekte Lösung von Anwendungen im Bereich Transport, Montage- und Fügeprozessen sowie Pick-and-Place von Werkstücken. Horizontales Transportieren, vertikales Fügen und das Aufnehmen und Platzieren von Bauelementen lässt sich mit einem Scararoboter in kompletter Automatisierung bewerkstelligen.

Großer Vorteil der SCARA-Roboter: Der SCARA-Roboter arbeitet nierenförmig und kann durch seine schnelle und wiederholgenaue Bewegung besonders gut in Montage- und Fügeprozessen eingesetzt werden.

Der Portalroboter - Effizienz in der Automatisierung dank Robotertechnik

Der Portalroboter arbeitet mit 3 Linearachsen. Er kann durch eine Rotationsachse direkt am Effektor, wie beispielsweise dem Greifer, ergänzt werden. Modernste Robotertechnik bringt Effektivität in die Automatisierung der Arbeitsprozesse. Portalroboter kombiniert mit anderen Industrierobotern wie einem 6-Achs-Roboter, führen die Vorteile der Raum erweiternden Lineareinheiten mit modernster Robotik zusammen und erlauben größtmögliche Bewegungsfreiheit. Verschiedenste Varianten an Portalrobotern mit einer auf den Fertigungsprozess abgestimmten Lineareinheit, gemeinsam mit dem Industrieroboter, seitlich sowie über Kopf eingesetzt, wird die Kombination zum besten verknüpften System in der Automation für die jeweilige Anwendung.

Portalroboter sind in verschiedenen Bauweisen erhältlich. Zu den Portalrobotern gehören das Linearportal, das Flächenportal, das Raumportal und das Auslegerportal.

- Linearportal

- Flächenportal

- Raumportal

- Auslegerportal

Das Linearportal ist der Klassiker unter den Portalrobotern und in der Funktionsweise am simpelsten. Die mit dem Greifer angesteuerten Punkte bzw. zu hantierenden Werkzeuge befinden sich auf einer Linie bzw. verlaufen linear. Die Handhabung auf dieser Hauptachse kann mittels Linearführungen per Portalschlitten horizontal erfolgen. Es ist möglich das Werkstück von oben zu positionieren bzw. zu montieren. Die vertikale Kinetik in diesem Produktionsschritt wird durch den Portalarm ausgeführt, der mit einem Instrument wie einem Greifer bestückt ist.

Das Flächenportal deckt Arbeitsbereiche ab, bei denen in großen Flächen Werkstücke gehandelt oder bearbeitet werden müssen. Die Verfahrensweise ist konform zum Linearportal. Der Portalarm mit Effektor kann über dem Fertigungsteil auf benötigtem Areal wie gewünscht ausgerichtet werden. Auf diese Weise wird ein horizontaler und vertikaler Arbeitsprozess ausgeführt.

Mit dem Raumportal lässt sich ein Arbeitsbereich im dreidimensionalen Raum erschließen. Bei einem Raumportal können bis zu drei horizontale Linearachsen und eine vertikale Achse zu einem System miteinander kombiniert werden. Serielle sowie parallele Kinematik lassen sich so verbinden. Die Verknüpfung von pneumatischem und elektrischem Antrieb der Achsen ist ebenfalls realisierbar.

Bedarf es einer rechtwinkligen Kinetik zur Längsachse des Portalroboters, kommt bei einer kurzen Strecke bzw. geringem Gewicht das Auslegerportal zum Einsatz. Am Auslegerarm bzw. Schwenkarm ist der Portalarm mit Greifer installiert, der vom Hauptschlitten geführt wird. Optional kann die orthogonale Bewegung durch eine Handachse bewerkstelligt werden, die den 4. Freiheitsgrad herstellt.

Großer Vorteil der Portalroboter: Arbeitsschritte werden von oben ausgeführt, sodass die Maschine jederzeit zugänglich ist. Rüstungsvorgänge und Überwachungstätigkeiten können so einfach vorgenommen werden. Eine negative Beeinflussung der Sensoren ist so minimiert. Die Portalroboter haben den großen Vorteil im Vergleich zu Knickarmrobotern, dass sie in ihrer Reichweite weniger gebunden sind, da sie nicht stationär platziert sind.

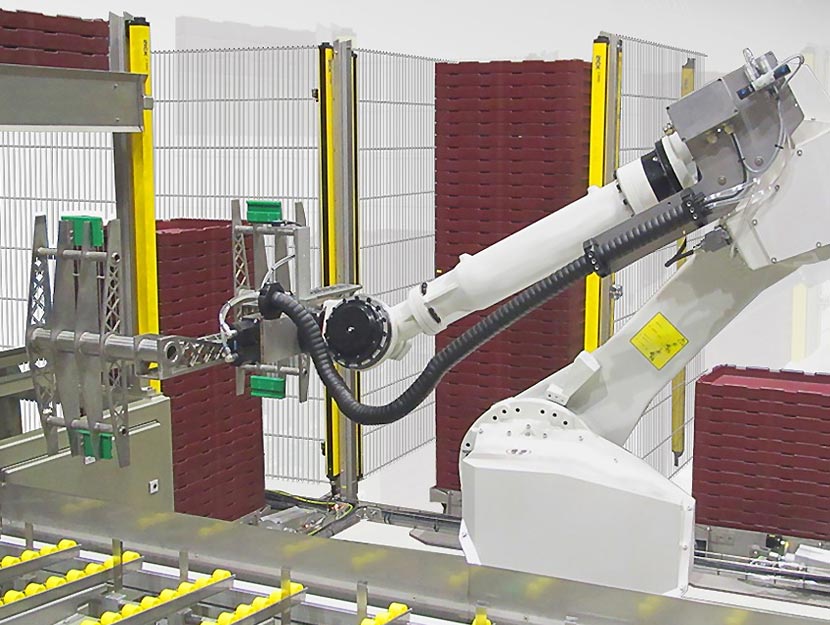

Der Palettierroboter

Der Palettierroboter dient dazu, automatisiert Packstücke auf einem Ladungsträger zu gruppieren. Als Palettierer können verschiedene Bauweisen von Palettierrobotern ein gesetzt werden. Die Palettierung kann je nach Packgut beispielsweise auf der Palette erfolgen. Das zu palettierende Produkt kann zum entsprechenden Palettierroboter über Förderbänder oder Rollbahnen zum Arbeitsbereich transportiert werden. Die Palettierroboter werden mit 2 oder 4 Rotationsachsen, die angetrieben werden, bewegt.

Zum Palettieren kommen die Knickarmroboter wie 4-Achs-Roboter und 6-Achs-Roboter zur Anwendung. Lagenpalettierer, Linearroboter und Portalpalettierer werden bei spezifischen Aufgabenstellungen installiert.

- Knickarmroboter

- Lagenpalettierer

- Linearroboter

- Portalpalettierer

Knickarmroboter sind als Palettierroboter enorm vielseitig einsetzbar. Die oft in der Automobilindustrie zur Verwendung kommenden 6-Achs-Roboter verfügen über einen großräumigen Einsatzbereich, der sich für jeden spezifischen Einsatz anpassen lässt. Der Greifbereich des Knickarmroboters ist kugelförmig. Seine Bewegung rotiert immer um die eigene Achse.

Der Lagenpalettierer befördert ganze Lagen auf eine Palette. Im Palettieren repräsentieren die Lagenpalettierer die effektivsten Palettierer. Unter den Lagenpalettierern unterscheidet man Lagenpalettierer mit Palettenhub und mit Lagenhub, von denen der Palettierer mit Palettenhub der Leistungsstärkere ist.

Je nach Packstück kommt zur Palettierung ebenfalls ein Linearroboter in Betracht. Mit diesem linear arbeitenden Industrieroboter können Verlagerungen sowie Sortierungen der Ware erfolgen. Die Anwendung erfolgt in der Regel von oben und mit Hilfe dreier Linearachsen sowie einer Drehachse, um die Bewegung und Positionierung des Objekts auszuführen. Der Arbeitsbereich ist im Idealfall kubisch, in dem sich der Industrieroboter linear bewegen kann.

Der aus drei Linearachsen konfigurierte Portalpalettierer fährt immer auf dem kürzesten, effektivsten Weg. Drei lineare Hauptachsen erschließen einen kubischen Greif- und Arbeitsbereich, der durch die Bauweise die optimale Größe abdeckt. Die Einbindung einer vierten Drehachse zum Ausrichten der Packstücke ist gewöhnlicherweise möglich. Unterschieden werden die Portalpalettierer in Vollportal und Halbportal, die auf vier bzw. zwei Füßen stehen. Die erforderliche robuste Bauweise muss die Dynamik und die daraus resultierenden Schwingungen der oben verlaufenden Achsen und der zu bewegenden Traglast abfedern.

Industrieroboter, die per paralleler Kinematik angetrieben werden

Die per Parallelkinematik betriebenen Industrieroboter unterscheiden sich von klassisch konzipierten Maschinenkonzepten in der Umsetzung der Bewegungsachsen. Die konventionell arbeitenden Roboter in der Automatisierung werden seriell und mit Linearachsen und rotatorischen Achsen betrieben. Zu Industrieroboter, die sich paralleler Kinematik bedienen, zählen Delta-Roboter und Hexapod-Roboter.

- Delta-Roboter

- Hexapod-Roboter

Der Delta-Roboter - die Lösung in der Verpackungsindustrie

Der Deltaroboter ist ein Industrieroboter, der über mindestens drei Arme verfügt, die mit Kreuzgelenken mit dem Hauptbauteil verbunden sind. Das Aussehen des Deltaroboters ähnelt dem griechischen Buchstaben Delta, der die Form eines Dreiecks hat. Die parallel angeordneten Roboterarme werden per Stabkinetik angetrieben. Die Delta Roboter arbeiten mit hoher Geschwindigkeit und Präzision.

Die fest installierte Basis oberhalb der sich bewegenden, mit Universalgelenken ausgerüsteten Arme, ist an der Decke montiert. Diese Roboterarme sind jeweils am Endpunkt mit einer dreieckigen Plattform gekoppelt, die durch ihre kleinere Form die Gelenkarme zusammenführt. Die kollektive Interaktion der beweglichen Achsen des spinnenhaft anmutenden Delta Roboters setzt eine kinematische Kette in Gang. Der in der Basis montierte Motor bewegt per spezieller Antriebstechnik die Gelenkarmachsen und die unterhalb angebrachte Plattform in X-, Y- und Z-Verfahrwege, die die Seiten eines visualisierten Parallelogramms ansteuern können. Auch Rotationsbewegungen können je nach Freiheitsgradanzahl mit dem Delta-Roboter realisiert werden. Dies ist realisierbar aus der Kombination aus Drehantrieb und Linearantrieb.

Der Delta-Roboter kann durch den kinematischen Ablauf der Roboterarme Arbeitsprozesse in hoher Geschwindigkeit ausführen. In der Verpackungsindustrie sowie in der medizinischen und pharmazeutischen Industrie wird der Industrieroboter gerne eingesetzt. Der Delta Roboter arbeitet so präzise, dass er darüber hinaus bei Operationen zur Anwendung kommt. In der Montagetechnik führt der Roboter mit der charakteristischen Form Montagearbeiten mit höchster Genauigkeit aus. Deltaroboter sind die perfekten Pick-and-Place Roboter, da sie beim Greifen und Ablegen mit höchster Akribie vorgehen.

Die schnellen und flexiblen Industrieroboter mit ihren leichten Roboterarmen können so kleinere bis mittlere Nutzlasten bewegen und greifen. Die eigentliche Reichweite des Deltaroboters kann durch verschiedene Erweiterungen vergrößert und der Arbeitsbereich weiter erschlossen werden.

Großer Vorteil der Delta-Roboter: Der Deltaroboter hat durch seine leichte Bauweise eine enorm hohe Zielgenauigkeit. Die leichten Roboterarme weisen eine geringe Trägheit auf und erreichen eine hohes Arbeitstempo mit großer Beschleunigung.

Hexapod-Roboter - Positionierpräzision und größtmögliche Bewegungsfreiheit

Der Hexapod ist der Industrieroboter, mit dem per Parallelkinematik größtmögliche Bewegungsfreiheit und Positionierungsgenauigkeit realisiert werden kann. Der Sechsfüßer, wie er aus dem Griechischen übersetzt heißt, kann sich durch sechs Antriebselemente, drei translatorische und drei rotatorische Freiheitsgrade, frei im Raum bewegen. Der Freiheitsgrad und die Aufnahme des Werkzeugs kann so kugelförmig 5 Seiten erreichen. Das Spektrum der Einsatzbereiche der Hexapoden ist weit gestreut, da die Ausführungen und Größen sehr divergent sind. So eignen sich Hexapoden für den Einsatz in unterschiedlichsten industriellen Zweigen.

Der Hexapod verfügt über sechs Beine, die in der Länge variabel sind. Durch den Hexapod-typischen Aufbau sind Bewegungen in allen sechs Freiheitsgraden erreichbar. Eine sehr typische Konfiguration des Hexapods als Plattform ist mit Kreuzgelenken und Hydraulikzylindern gekoppelt. Durch den kombinierten Einsatz der drei Dreh- und Linearachsen erfolgt die Positionierung eines Werkstücks oder Last sehr präzise. Der Hexapod zeichnet sich durch eine hohe Dynamik mit hoher Beschleunigung und Endgeschwindigkeit aus. Werkstücke können schnell bearbeitet und manipuliert werden.

Einen vergleichbar hohen Freiheitsgrad können Maschinen mit serieller Kinematik bei entsprechendem Einsatz von Werkzeugköpfen und Spanntischen, die das Schwenken und Drehen heute erreichen, verwirklichen. Die Hexapoden benötigen im Vergleich zu beispielsweise Roboterarmen eine größere Fläche zum Aufstellen, was einen höheren Kostenfaktor mit sich bringt. Die komplexe Kinematik erfordert zudem einen höheren Steuerungsaufwand hinsichtlich der Software und Hardware, da immer 6 Vorschubbaugruppen zeitgleich aktiv sind.

Vorteil der Hexapoden: Die Hexapoden haben durch die parallele Antriebsanordnung im Vergleich zu seriellen Industrierobotern eine bessere Relation von Eigengewicht zu Nutzlast. Die Positioniergenauigkeit ist bei per parallelkinematisch angetriebenen Maschinen höher, da sich Fehler in der Positionierung durch den Achsantrieb nicht aufsummieren.